Видеоурок по чистке Pentax-M 1:1.4 с обсуждением пригодных для этого инструментов.

#3

Отправлено 08 April 2019 - 06:08

#4

Отправлено 08 April 2019 - 15:19

Я, собственно, намекал на то, что подобные видео часто выкладывают вовсе не те люди, которые серьёзно занимаются ремонтом.

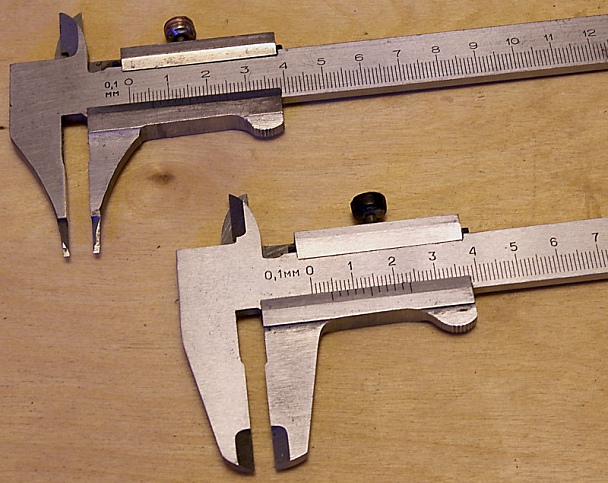

Кстати, ключи-спеннеры делают из более мягкого металла, чем штанген-циркули. Да и не затачивают так остро. Так что ежели штанген-циркуль сорвётся, то бед натворить может гораздо больше. А закрутки порой очень туго затянуты. Да ещё и на клей могут быть посажены.

#5

Отправлено 08 April 2019 - 20:27

#7

Отправлено 09 April 2019 - 07:40

А закрутки порой очень туго затянуты. Да ещё и на клей могут быть посажены.

более мягкий метал это в смысле термообработка? Они всё равно должны изготавливаться из стали, а не более мягких латуни или бронзы (для справки как-то потребовалось найти сталь без термообработки максимальной прочности и твёрдости - не получилось, у НОРМАЛЬНЫХ инструментальных сталей эти характеристики примерно одинаковы (отличаются в основном пластичностью)). Самой твёрдой и прочной из общедоступных оказалась сталь 65Г. А вот у типичной инструментальной стали У8 и аналогичных, характеристики оказались хуже.

Если закрутка сильно затянута, то её можно отвернуть только прочным инструментом, иначе согнётся и соскочит сам инструмент который в этом случае, согласен с формулировкой, цитирую:

Сообщение отредактировал Liukk: 09 April 2019 - 07:48

#8

Отправлено 10 April 2019 - 00:34

EUGENE_99 (08 April 2019 - 20:27) писал:

EUGENE_99 (08 April 2019 - 20:27) писал:

Цитата

Цитата

viktorv (08 April 2019 - 22:05) писал:

viktorv (08 April 2019 - 22:05) писал:

#9

Отправлено 10 April 2019 - 00:41

Liukk (09 April 2019 - 07:40) писал:

Liukk (09 April 2019 - 07:40) писал:

более мягкий метал это в смысле термообработка? Они всё равно должны изготавливаться из стали, а не более мягких латуни или бронзы (для справки как-то потребовалось найти сталь без термообработки максимальной прочности и твёрдости - не получилось, у НОРМАЛЬНЫХ инструментальных сталей эти характеристики примерно одинаковы (отличаются в основном пластичностью)). Самой твёрдой и прочной из общедоступных оказалась сталь 65Г. А вот у типичной инструментальной стали У8 и аналогичных, характеристики оказались хуже.

Цитата

Я вообще предпочитаю обходиться без излишних усилий. Так пациенты целее будут.

Цитата

#10

Отправлено 10 April 2019 - 07:48

Слесаря на производстве часто добабатывают штангенциркули, списанные метрологами после поверки до нужных им инструментов, например для разметки. И вообще, кроме колумбуса (штангенциркуль с глубиномером и точностью в 0,1 мм) существует ещё великое множество различных штангенинструментов.

#11

Отправлено 10 April 2019 - 16:42

Но, я надеюсь, особо ни у кого нет сомнений, что измерительный инструмент лучше таки для измерений использовать

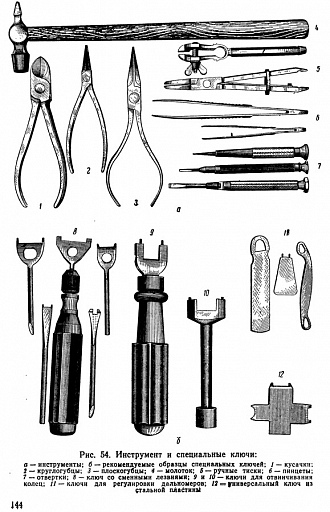

Кстати, есть у меня серьёзные подозрения, что на производстве используются не раздвижные ключи спеннеры, а сделанные под каждое изделие наборы из фиксированных ключей. Типа куска тонкостенной трубы с двумя выступами на торце. Но на все случаи жизни, конечно, таких ключей будет проблематично заготовить.

#12

Отправлено 10 April 2019 - 19:23

Обработка на точиле. Острые кромку притупил наждаком и надфилем. (если кто не знает. твёрдость надфиля (качественного) выше твёрдости напильника) .

Как обычным штангелем этим инструментом также пользуюсь - когда стандартные губки просто не помещаются в нужное место.

Для информации. В машиностроении принято, что все острые кромки притупляются "по умолчанию". А если, допустим некую кромку нужно оставить острой, то в тех требованиях на чертеже так и пишут, например: "кромку Б не притуплять", а на чертеже делается сноска с указанием этой кромки Б

Сообщение отредактировал Liukk: 10 April 2019 - 19:32

#13

Отправлено 10 April 2019 - 19:30

#14

Отправлено 10 April 2019 - 19:56

KNA (10 April 2019 - 16:42) писал:

KNA (10 April 2019 - 16:42) писал:

Кстати, есть у меня серьёзные подозрения, что на производстве используются не раздвижные ключи спеннеры, а сделанные под каждое изделие наборы из фиксированных ключей. Типа куска тонкостенной трубы с двумя выступами на торце.

Именно так. Под каждое изделие свой набор инструментов и приспособлений. Начиная от специальных держателей для очистки линз (Putzaufnahmeadapter) и заканчивая теми самыми ключами. Огромное наследие от Цайса, но, если необходимо, вытачиваются дополнительно.

#15

Отправлено 12 April 2019 - 00:26

Сталюка выше 60 - начинает царапать стекло. Так шо - при нажиме поцарапает (не проверял).

Вообще с твёрдостью всё не просто. Она достигается и количеством углерода в закалённой стали (только закалённой), и составом сплава (не только стали). Например, известная многим т.н. "клапанная сталь" (в автомобилях) - это хром-никелевый сплав, где железа меньше трети. Самые твёрдые сплавы - сплавы вольфрама (вроде как).

Твёрдость углеродистых сталей - достигается однородным сочетанием "зёрен" железа и углерода. Самое главное - наибольшая "растворённость" происходит при очень высоких температурах - в идеале в состоянии расплава (аустенитная структура-состояние), меньшая - в мартенсите, а дальше уже делиться на цементит (железоуглерод) и феррит (просто железо). Т.е. по мере остывания начинается интеграция вещества - железо к железу, углерод - к углероду, до стадии "сталь в пластилине", где сталь - железо с углеродом, а пластилин - просто железо.

Таким образом в "углеродистых" сталях углерод выполняет роль легирующей присадки (если "раствор" хорошо размешан). Соответственно, стали с низким содержанием углерода - закаливать смысла не имеет (условно принято ниже 45-й стали, где углерода меньше 0,045%). Без учёта присадок, углеродистые стали по содержанию углерода (%) примерно такие: 10,20 - 0,01- 0,02% - водопроводные трубы, арматура и т.п.. 45 - 0,045% (можно уже подкаливать) - ответственные конструкционные детали, "буровая" сталь и др.. У7, У8, У12 - это уже 0,07-1,2% - это инструментальные стали (повышенной твёрдости и прочности), молотки-топоры, ключи, и зубила (это уже с закалкой). Далее по нарастающей, до чугуна (чугун - от 2%).

Для чего нужна закалка? Для того, чтобы удержать углерод в железе в состоянии "раствора". Когда раскалённое изделие ещё не успело остыть и углерод с железом не успели "разъединиться" - его очень быстро охлаждают.

А отпуск - это повторное нагревание (намного меньшее чем при закалке) - чтобы изделие не было слишком твёрдым, т.е. хрупким. Некоторые изделия не отпускаются, но требуют уже бережного обращения.

И что самое интересное. Об этом знали наши предки. Булат - и по сей день непревзойдённая технология (где середина мягкая, а края - очень твёрдые), уже тогда был в распространении.

#16

Отправлено 12 April 2019 - 09:16

Термообработка ВСЕГДА производится так: сначала нагрев до некоторой температуры, далее выдержка, потом быстрое охлажение в различных жидкостях (иногда и в расплавленном металле типа свинца) Иногда даже делают переход сквозь одну жидкость в другую. Выбор жидкости и её температуры - это к термистам. После чего следует отпуск - низкий средний или высокий (есть ещё много чего в типах отпусках, но это опять же к термистам). Без отпуска, даже низкого, сталь остаётся слишком хрупкой. Напильники и то отпускают при температуре около 200*С.

https://ru.wikipedia...i/Булат_(металл)

Сообщение отредактировал Liukk: 12 April 2019 - 09:44

Количество пользователей, читающих эту тему: 2

0 пользователей, 2 гостей, 0 анонимных